Центральный вал насоса заводы

Когда речь заходит о центральном валу насоса, многие сразу думают о простом соединительном элементе. Но это, как показывает практика, большая ошибка. Часто проблема с работой всего насоса кроется именно в нем, а не в деталях, вроде крыльчаток или подшипников. Случайно наткнулся на обсуждение в профессиональном чате, где опытные инженеры делились опытом ремонта и профилактики этих критически важных узлов. Понял, что нужно собрать мысли в связный текст, чтобы хоть как-то систематизировать информацию. Хочется поделиться не просто перечислением фактов, а реальным пониманием, основанным на многолетней работе с различными насосными установками.

Проблемы, возникающие с центральным валом

Самые частые проблемы, с которыми сталкиваюсь – это износ, деформация, трещины, а также неправильная смазка или обслуживание. Износ может быть вызван абразивными частицами в рабочей жидкости, перегрузками или просто естественным износом материала. Деформация часто связана с перекосом, неровностями в креплении или механическими ударами. Трещины – самый опасный вариант, который может привести к катастрофическим последствиям, особенно в насосах, работающих под высоким давлением. Мы часто видим, что при обращении клиентов проблема не сразу очевидна, диагностика требует внимательного подхода и иногда специализированного оборудования. Например, мы работали с насосом, который работал нормально, но периодически издавал странные скрипящие звуки. После разборки оказалось, что центральный вал имеет микротрещину, которую можно было обнаружить только с помощью ультразвукового контроля.

Виды износа центрального вала и причины их возникновения

Существуют различные виды износа: эрозионный, абразивный, фрикционный, коррозионный и металлический. Эрозионный износ возникает при воздействии струй жидкости, содержащих твердые частицы. Абразивный износ – при взаимодействии с абразивными частицами. Фрикционный износ – от трения. Коррозионный износ – от химического воздействия. Металлический износ – от трения между поверхностями. Важно понимать, что эти виды износа могут сочетаться друг с другом, усугубляя проблему. Причины возникновения износа могут быть разнообразными: неправильный выбор материала вала, низкое качество смазочных материалов, загрязнение рабочей жидкости, перегрузки, вибрация. Например, если в рабочую жидкость попадают частицы металла, это значительно ускоряет износ вала, особенно если он изготовлен из относительно мягкого материала.

Методы диагностики состояния центрального вала

Диагностика состояния центрального вала насоса – это комплексный процесс, включающий визуальный осмотр, измерение диаметра и шероховатости поверхности, ультразвуковой контроль, магнитный контроль и другие методы. Визуальный осмотр позволяет выявить трещины, деформации, следы коррозии. Измерение диаметра и шероховатости поверхности позволяет оценить степень износа. Ультразвуковой контроль позволяет обнаружить микротрещины и другие скрытые дефекты. Магнитный контроль применяется для обнаружения трещин и дефектов, которые не видны при других методах диагностики. Мы используем различные комбинации этих методов, чтобы получить наиболее полную картину о состоянии вала. Иногда достаточно простого визуального осмотра, но в сложных случаях необходимы более сложные методы диагностики.

Технологии производства и выбор материалов

Центральный вал насоса изготавливается из различных материалов, в зависимости от условий эксплуатации и требований к прочности и износостойкости. Чаще всего используются углеродистая сталь, нержавеющая сталь, инконель, титан. Выбор материала вала – это ответственное решение, которое должно учитывать химический состав рабочей жидкости, температуру, давление и другие факторы. Например, для насосов, работающих с агрессивными средами, обычно используют нержавеющую сталь или инконель. В последние годы активно используются новые материалы, такие как керамические композиты, которые обладают высокой износостойкостью и термостойкостью. На современном оборудовании мы применяем технологии токарной обработки, шлифования, полировки и термической обработки для достижения высокой точности и качества поверхности вала.

Современные технологии обработки и контроля качества

Для производства центральных валов насоса используются современные станки с числовым программным управлением (ЧПУ), которые обеспечивают высокую точность и повторяемость. Процесс обработки включает в себя токарную обработку, шлифование, полировку и термическую обработку. Контроль качества осуществляется на каждом этапе производства, с использованием различных методов контроля, таких как измерение диаметра, шероховатости поверхности, геометрии и химического состава. Мы используем современное измерительное оборудование, такое как координатно-измерительные машины (КИМ) и оптические профилометры, для обеспечения высокой точности контроля качества. Например, при изготовлении вала для высокого давления мы обязательно проводим ультразвуковой контроль на каждом этапе обработки.

Основные проблемы при производстве и их решение

При производстве центральных валов насоса возникают различные проблемы, такие как сложность обработки тонкостенных деталей, необходимость обеспечения высокой точности и повторяемости, сложность контроля качества. Для решения этих проблем используются различные технологии, такие как использование специальных режущих инструментов, применение режимов резания с малым ходом и скоростью, автоматизация процессов контроля качества. Например, при обработке тонкостенных деталей мы используем специальные инструменты с острыми режущими кромками и применяем режимы резания с малым ходом и скоростью. Автоматизация процессов контроля качества позволяет снизить вероятность ошибок и повысить эффективность производства.

Обслуживание и профилактика

Регулярное обслуживание и профилактика – это залог долгой и бесперебойной работы насоса. Важно соблюдать рекомендации производителя по смазке, проверке и замене центрального вала насоса. Необходимо регулярно проверять состояние вала на наличие трещин, деформаций, коррозии. Смазка вала должна осуществляться с использованием специальных смазочных материалов, рекомендованных производителем. Рекомендуется проводить периодическую замену вала, особенно в насосах, работающих в тяжелых условиях. Мы предлагаем услуги по техническому обслуживанию и ремонту насосов, включая диагностику, профилактику и замену центральных валов.

Рекомендации по продлению срока службы центрального вала

Для продления срока службы центрального вала насоса необходимо соблюдать следующие рекомендации: правильно выбирать материал вала, использовать качественные смазочные материалы, обеспечивать чистоту рабочей жидкости, избегать перегрузок и механических ударов, проводить регулярную диагностику и профилактическое обслуживание. Важно также учитывать условия эксплуатации насоса и выбирать вал, который соответствует этим условиям. Например, при работе в агрессивной среде необходимо использовать вал из нержавеющей стали или инконеля. Регулярная замена вала в соответствии с рекомендациями производителя также способствует продлению срока службы насоса.

Услуги ООО Ханчжоу Кевэй Юндао Гидравлические технологии в области ремонта и обслуживания насосов

ООО Ханчжоу Кевэй Юндао Гидравлические технологии предлагает полный спектр услуг в области ремонта и обслуживания гидравлических насосов, включая диагностику, профилактику и замену центральных валов насоса. Мы обладаем большим опытом работы с различными типами насосов и используем современное оборудование и технологии. Мы гарантируем высокое качество предоставляемых услуг и оперативность выполнения работ. Наши специалисты всегда готовы оказать консультацию и помочь в решении любых проблем, связанных с работой гидравлических насосов. Свяжитесь с нами для получения более подробной информации о наших услугах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комацу главный насос HPV35/55/90/160

Комацу главный насос HPV35/55/90/160 -

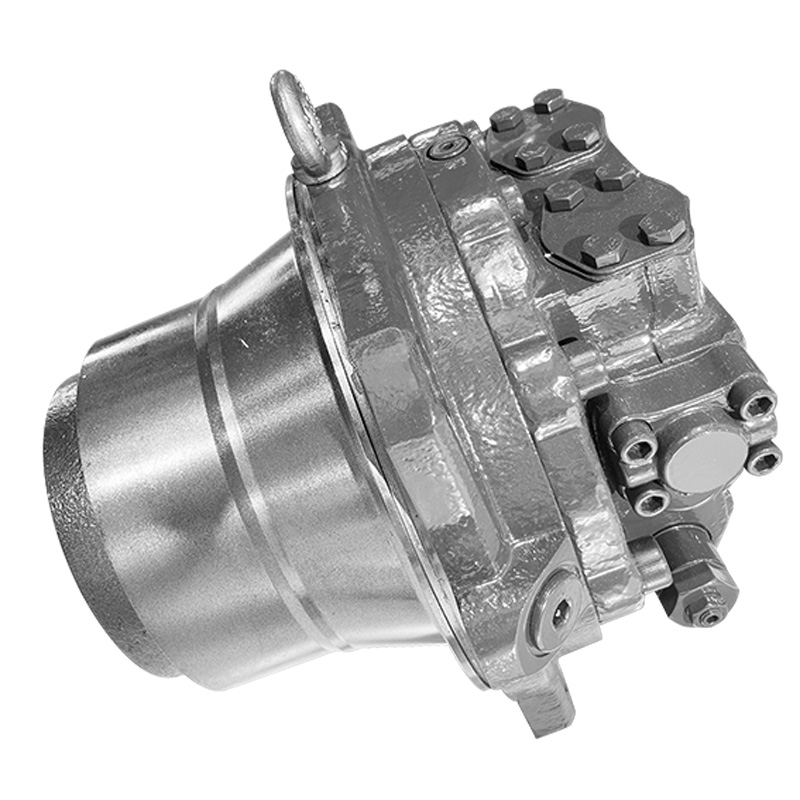

Картер 330B Ходовой двигатель

Картер 330B Ходовой двигатель -

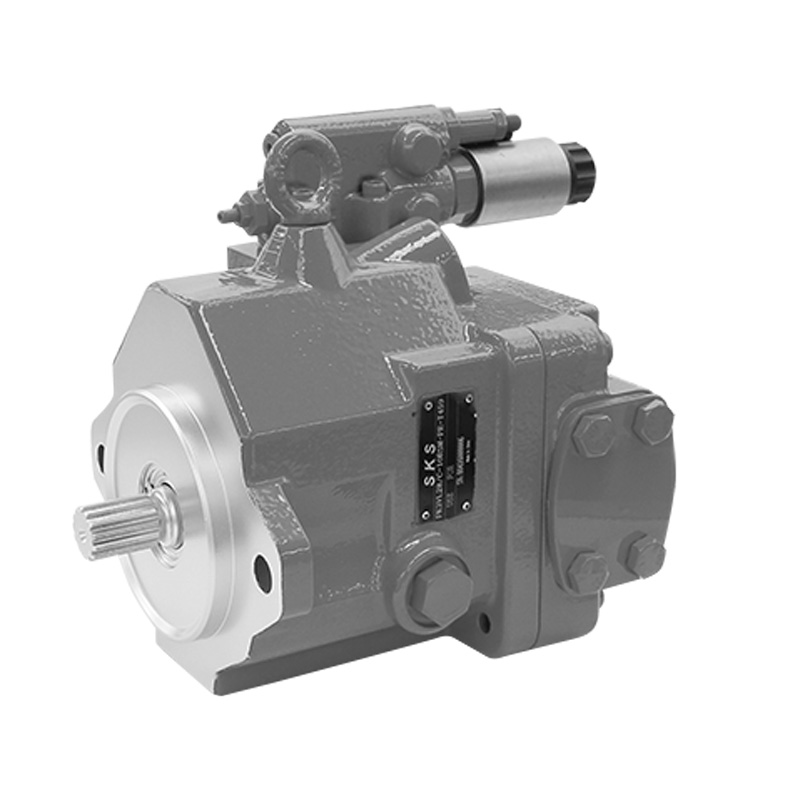

Викерс PVE19/21

Викерс PVE19/21 -

.jpg) Кавасаки K3SP36C (8T) Главный насос

Кавасаки K3SP36C (8T) Главный насос -

K3VL28

K3VL28 -

Кавасаки M5X130/180 поворотный мотор

Кавасаки M5X130/180 поворотный мотор -

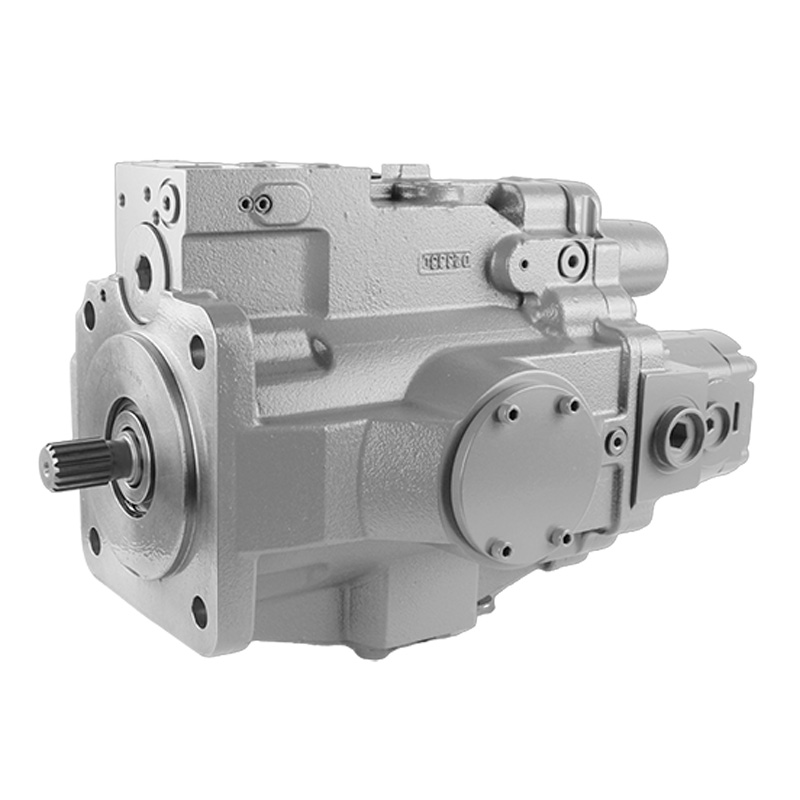

Рексрот A10VSO16/18/28/45/63/71/100/140

Рексрот A10VSO16/18/28/45/63/71/100/140 -

Юйянь A16/37/45/56/70/90/145

Юйянь A16/37/45/56/70/90/145 -

Кавасаки NX15 Главный насос

Кавасаки NX15 Главный насос -

PVK

PVK -

Сумитомо 100/120 Главный насос

Сумитомо 100/120 Главный насос -

A10VD

A10VD

Связанный поиск

Связанный поиск- Аксиально поршневой насос камаз производители

- Редуктор хода hitachi производители

- Гидравлические насосы wright производители

- Поршневой насос sks завод

- Опорный башмак поршня

- Редуктор хода бортовая поставщики

- Гидравлический насос хитачи основный покупатель

- Поршень с башмаком основный покупатель

- Аксиально поршневой насос купить

- Пропорциональный гидравлический клапан