Позиционирующий штифт завод

Заводские позиционирующие штифты – это, на первый взгляд, простая деталь. Но опыт подсказывает, что выбор правильного решения может серьезно повлиять на точность и надежность всей системы. Часто за этим скрывается не только стоимость, но и сложность интеграции, а иногда и нехватка квалифицированных специалистов, способных оценить все нюансы. Сегодня хочу поделиться некоторыми наблюдениями и опытом, которые мы приобрели в работе с различными предприятиями, использующими гидравлические и механические системы. Постараюсь говорить максимально конкретно, без излишней теоретичности.

Почему выбор правильного штифта – это не так просто?

Многие заказчики считают, что позиционирующий штифт – это просто стержень определенной длины и диаметра. Но это не так. Важно учитывать множество факторов: материал изготовления, точность обработки, наличие покрытия, геометрию, а также требования к стойкости к износу и коррозии. Например, в гидравлических насосах, где часто приходится работать с агрессивными средами, выбор материала имеет критическое значение. Мы сталкивались с ситуациями, когда использование неподходящего материала приводило к быстрому износу штифта и, как следствие, к нарушению позиционирования и повреждению оборудования. Это, конечно, не только затраты на замену детали, но и простой производства.

Часто проблема заключается в неточности спецификации. Клиент указывает общие параметры, но не учитывает специфику работы оборудования. Например, требуется высокая точность позиционирования, а выбирают стандартный штифт с допустимыми отклонениями. Это может привести к смещению элементов конструкции и ухудшению характеристик работы всей системы. Я помню один случай с заводами, производящими гидравлические прессы. Они выбрали штифты с минимальной ценой, но из-за отклонений в геометрии, пресс работал с перекосом, что приводило к браку продукции и дополнительным затратам на доработку.

Материалы и их особенности

Выбор материала – это, пожалуй, один из самых важных этапов. Наиболее часто используются сталь различных марок, закаленная сталь, нержавеющая сталь и даже керамические материалы. Каждый материал имеет свои преимущества и недостатки. Сталь, конечно, дешевле, но более подвержена коррозии и износу. Нержавеющая сталь – более дорогое решение, но обеспечивает высокую стойкость к агрессивным средам. Для высокоточных применений часто используют специальные сплавы с низким коэффициентом теплового расширения, чтобы избежать деформации при изменении температуры.

Мы работаем с поставщиками, предлагающими различные варианты покрытий: хромирование, никелирование, титанирование. Покрытие не только защищает от коррозии, но и снижает трение, увеличивая срок службы штифта. Например, для систем, работающих в условиях высокой нагрузки и трения, рекомендуется использовать штифты с твердосплавным покрытием. Бывало, что мы использовали штифты с титановым покрытием в насосах, работающих с агрессивными химическими веществами. Результат превзошел все ожидания – срок службы штифтов увеличился в несколько раз.

Технологии производства и контроля качества

Качество позиционирующих штифтов напрямую зависит от технологии их производства. Важно, чтобы штифты изготавливались на современном оборудовании с соблюдением всех технологических норм и правил. Например, для обеспечения высокой точности размеров используется фрезерование с ЧПУ. А для получения гладкой поверхности и высокой твердости – закалка и отпуск. Важным этапом контроля качества является контроль геометрических размеров и проверки на наличие дефектов.

Мы часто сталкиваемся с ситуациями, когда штифты изготавливаются на устаревшем оборудовании с использованием неточных инструментов. В результате, размеры штифтов могут значительно отклоняться от заданных, что приводит к проблемам с позиционированием. К сожалению, некоторые производители не уделяют должного внимания контролю качества, что также приводит к некачественной продукции. Поэтому при выборе поставщика важно обращать внимание на наличие сертификатов качества и положительные отзывы других клиентов.

Измерение точности и геометрии

Для контроля точности размеров и геометрии позиционирующего штифта используются различные методы: координатно-измерительные машины (КИМ), профилометры, микрометры и другие инструменты. КИМ – это наиболее точный метод измерения, который позволяет определить все размеры и параметры штифта с высокой точностью. Для контроля геометрии используются профилометры, которые позволяют выявить отклонения от заданного профиля. Микрометры используются для измерения диаметра штифта и других параметров.

Мы регулярно проводим контроль качества штифтов, поступающих от поставщиков, с использованием КИМ. Это позволяет нам выявить некачественную продукцию и предотвратить ее использование в наших проектах. Также мы проводим контрольные измерения на месте, чтобы убедиться в соответствии штифтов требованиям заказчика. Мы стараемся использовать наиболее точные методы измерения, чтобы обеспечить максимальную точность позиционирования.

Типичные ошибки при использовании штифтов

Даже при использовании качественных позиционирующих штифтов возможны проблемы с позиционированием. Чаще всего они связаны с неправильной установкой или использованием неподходящих крепежных элементов. Например, при установке штифта важно соблюдать правильный момент затяжки, чтобы избежать его деформации или поломки. Также важно использовать подходящий тип крепежных элементов, чтобы обеспечить надежное крепление штифта. Мы часто сталкиваемся с ситуациями, когда заказчики используют неподходящие крепежные элементы, что приводит к смещению штифта и нарушению позиционирования.

Другой распространенной ошибкой является отсутствие смазки при установке штифта. Это может привести к повышенному трению и износу штифта. Для обеспечения плавного и легкого перемещения штифта рекомендуется использовать специальные смазочные материалы. Также важно избегать загрязнения штифта при установке, чтобы предотвратить коррозию и поломку.

Предотвращение проблем

Для предотвращения проблем с позиционированием, важно соблюдать следующие рекомендации: использовать качественные позиционирующие штифты от проверенных поставщиков; соблюдать технологию установки и использования; использовать подходящие крепежные элементы и смазочные материалы; регулярно проводить контроль качества штифтов. Важно помнить, что даже небольшие отклонения от нормы могут привести к серьезным проблемам с позиционированием. Поэтому при выборе штифта и его установке необходимо уделять максимальное внимание деталям.

Мы всегда стараемся предупредить наших клиентов о возможных проблемах и предложить оптимальные решения. Мы также предоставляем консультации по выбору штифтов и технологиям их использования. Наша цель – обеспечить максимальную точность и надежность позиционирования оборудования. Потому что от этого напрямую зависит эффективность и качество производства.

Заключение

Таким образом, выбор правильного позиционирующего штифта – это ответственная задача, требующая учета множества факторов. Не стоит экономить на качестве, так как это может привести к серьезным проблемам с оборудованием и производством. Важно обращать внимание на материал изготовления, точность обработки, наличие покрытия и геометрию штифта. Также важно соблюдать технологию установки и использования, чтобы обеспечить надежное крепление штифта и предотвратить его деформацию или поломку. Надеюсь, мой опыт и наблюдения окажутся полезными для вас.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

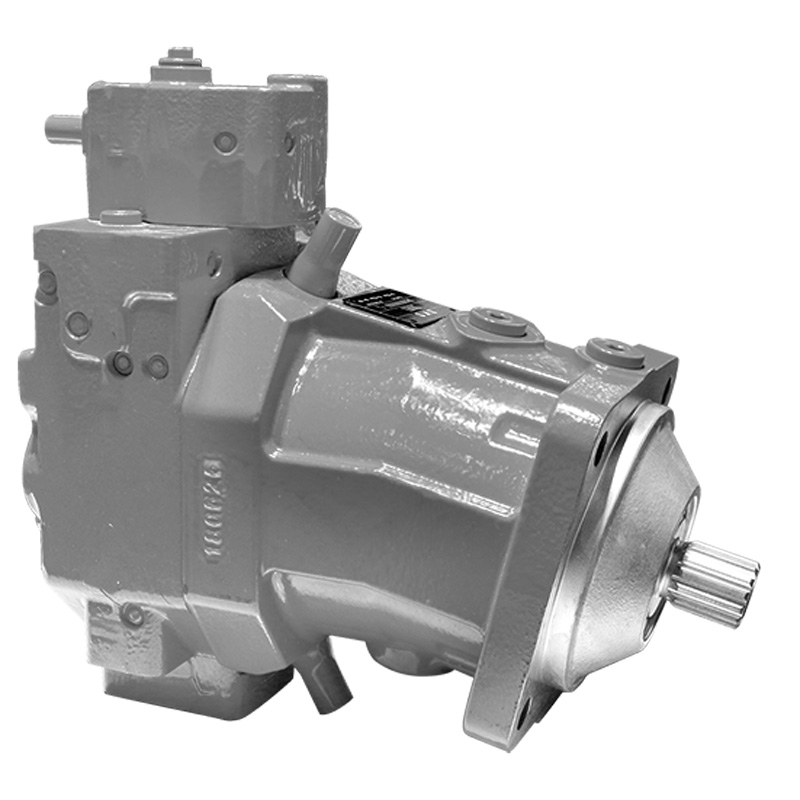

Рексрот A11VO50/60/75/95/130/145/160/190/250/260

Рексрот A11VO50/60/75/95/130/145/160/190/250/260 -

Учида AP2D16/18/21/25/36 Главный насос

Учида AP2D16/18/21/25/36 Главный насос -

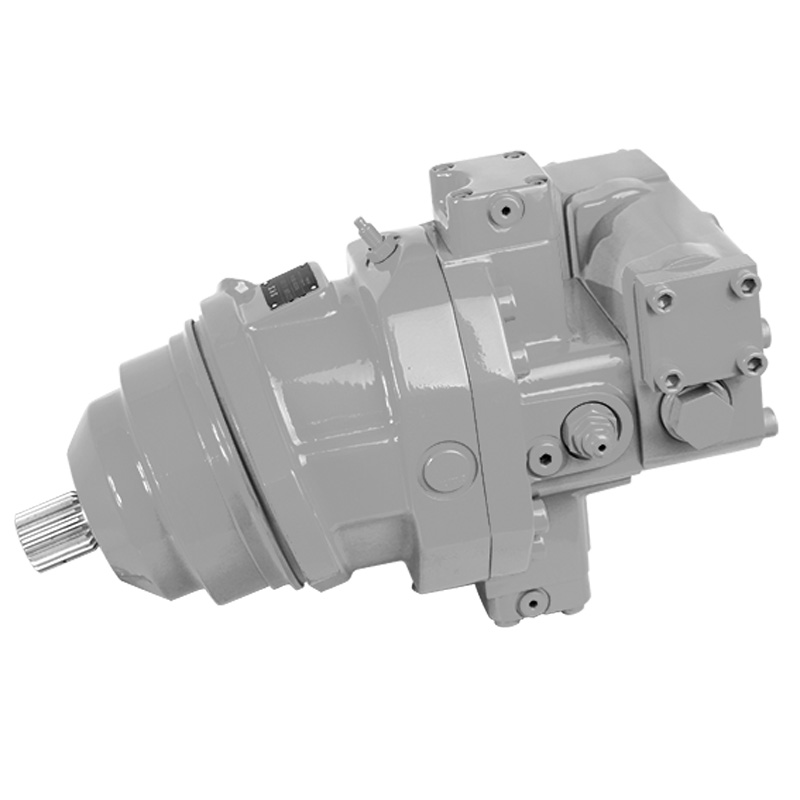

A6VE

A6VE -

Набо GM05/08/09/10/17/18/20/23/8/35VL/GM/05/07/35VA Роторный двигатель

Набо GM05/08/09/10/17/18/20/23/8/35VL/GM/05/07/35VA Роторный двигатель -

Кавасаки K3V63/112/140/180/280DT Главный насос

Кавасаки K3V63/112/140/180/280DT Главный насос -

A7VO

A7VO -

Кавасаки M2X63/96/120/146/150/170/210 поворотный мотор

Кавасаки M2X63/96/120/146/150/170/210 поворотный мотор -

Вольво F11-010/150/250 F12-060/80/110

Вольво F11-010/150/250 F12-060/80/110 -

Картер 330B Ходовой двигатель

Картер 330B Ходовой двигатель -

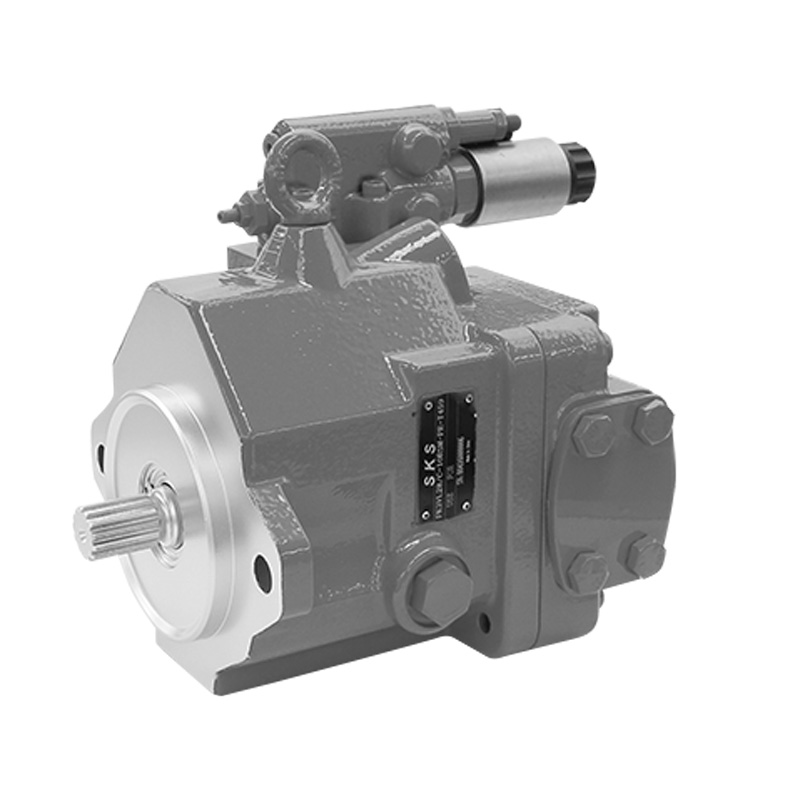

K3VL28

K3VL28 -

Насосы с наклонной осью A2F12/23/28/55/80/107/160/200/225/250/355/500/1000

Насосы с наклонной осью A2F12/23/28/55/80/107/160/200/225/250/355/500/1000 -

K3VL80

K3VL80

Связанный поиск

Связанный поиск- Гидравлический насос высокого заводы

- Мотор редуктор хода завод

- Центральный вал насоса поставщик

- Стопорное кольцо

- Задний вал гидравлического насоса

- Большой подшипник основный покупатель

- Кольцо стопорное внутреннее завод

- Аксиально поршневой насос камаз заводы

- Аксиально поршневой насос 80 производители

- Аксиально поршневые насосы моторы основный покупатель

主泵.jpg)