Первая планетарная шестерня заводы

Часто слышишь о стремлении к автоматизации, к замкнутым системам. И действительно, желание создать первую планетарную шестерню заводы часто движет инновации. Но давайте отвлечемся от идеальных схем и посмотрим, что на самом деле происходит. Это не просто вопрос разработки детали, это комплексный процесс, требующий глубокого понимания механики, материаловедения, технологических процессов, а иногда и просто удачи. Попробую поделиться опытом, полученным за годы работы в этой сфере, и хотя опыт мой не бесконечен, надеюсь, он будет полезен.

Что такое планетарная передача, и почему это сложно?

Для начала, напомню, что планетарная передача – это сложная система, состоящая из солнечной шестерни, планетарных шестерен и водила. Её главное преимущество – высокая передаваемая мощность при относительно небольших габаритах. Но именно сложность конструкции делает её нетривиальной в производстве. Проблема не в самой концепции, а в точности изготовления каждой детали, особенно в плане минимизации люфтов и обеспечения надежного смазывания. Недавно столкнулись с серьезными проблемами при производстве планетарных передач для мобильных экскаваторов. Оказалось, что даже незначительное отклонение размеров планетарных шестерен приводит к повышенному износу и, как следствие, к выходу из строя всей передачи. Это вызвало необходимость пересмотра всей системы контроля качества и внедрения более точных измерительных приборов.

Основной вызов, который я вижу, – это обеспечение высокой точности обработки и контроля качества. Особенно это касается шестерен, которые должны быть идеально отшлифованы и иметь минимальные отклонения от заданных размеров. Простое штамповка или фрезеровка здесь не помогут. Необходимо использовать сложные технологические процессы, такие как цельнофрезерное обработка или точное шлифование. И не стоит забывать про вибрацию – она может серьезно повлиять на долговечность планетарной передачи.

Основные этапы производства первой планетарной шестерни заводы:

Проектирование и моделирование: Разработка CAD/CAM моделей, проведение расчетов на прочность и надежность. Важно учитывать нагрузки, которые будут действовать на передачу в процессе эксплуатации.

Изготовление деталей: Штамповка, фрезеровка, токарная обработка, шлифование.

Сборка и проверка: Сборка передач, проверка работоспособности и соответствия техническим требованиям.

Тестирование: Проведение испытаний на прочность, надежность и долговечность.

Проблемы с материалами и технологиями

Выбор материала – критически важный фактор. Для планетарных шестерен обычно используют сталь 40Х, 45Х или специальные сплавы. Но даже при использовании качественных материалов необходимо учитывать их свойства, такие как твердость, износостойкость и усталостная прочность. Недавно экспериментировали с применением керамических материалов для изготовления планетарных шестерен. В теории, керамика обладает высокой твердостью и износостойкостью, но на практике оказалась слишком хрупкой и не выдерживала высоких нагрузок. Поэтому пока керамика не может заменить сталь в планетарных передачах.

Технологии обработки также играют большую роль. При производстве планетарных шестерен часто используются сложные технологические процессы, такие как цельнофрезерное обработка и точное шлифование. Эти процессы требуют высокой квалификации персонала и использования дорогостоящего оборудования. К тому же, необходимо строго контролировать параметры процесса, чтобы избежать дефектов.

Вопросы смазки и охлаждения

Эффективная смазка – это залог долговечности планетарной передачи. Необходимо выбрать смазочное масло, которое обладает высокой вязкостью, устойчивостью к высоким температурам и коррозии. Также важно обеспечить равномерное распределение смазки по всем элементам передачи. В некоторых случаях используют системы гидравлической смазки, которые позволяют поддерживать оптимальный уровень смазки даже при высоких нагрузках. Неправильный выбор или недостаточное количество смазки может привести к быстрому износу и выходу из строя планетарной передачи.

Ошибки, которые стоит избегать

Самая распространенная ошибка – это недооценка сложности проекта. Многие производители пытаются упростить конструкцию планетарной передачи, что приводит к снижению надежности и долговечности. Также часто допускают ошибки при выборе материалов и технологий обработки. Не стоит экономить на качестве материалов и оборудования, это может привести к серьезным проблемам в будущем.

Еще одна распространенная ошибка – это отсутствие системы контроля качества. Необходимо проводить тщательный контроль качества на всех этапах производства, чтобы выявить и устранить дефекты. Также важно регулярно проводить испытания планетарных передач на прочность и надежность.

Перспективы развития

Будущее планетарных передач неразрывно связано с развитием новых технологий. Особое внимание уделяется разработке более легких и компактных передач, которые могут использоваться в различных областях, от авиации до автомобилестроения. Также активно развиваются технологии производства с использованием аддитивных методов, которые позволяют создавать детали сложной формы с высокой точностью. И, конечно, важную роль будет играть разработка новых материалов с улучшенными свойствами.

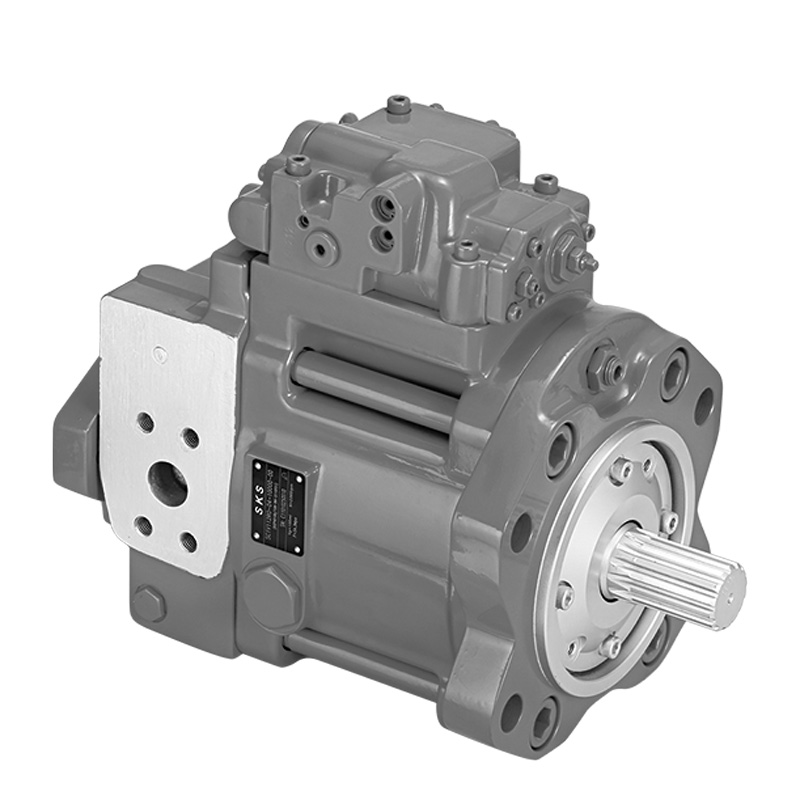

Компания ООО Ханчжоу Кевэй Юндао Гидравлические технологии активно следит за новыми тенденциями в области производства планетарных передач и постоянно совершенствует свои технологии. Мы стремимся предоставлять нашим клиентам высококачественные продукты, которые соответствуют самым высоким требованиям. Наши гидравлические насосы, планетарные моторы и другие компоненты используются в широком спектре промышленных применений, и мы уверены, что сможем предложить оптимальное решение для любой задачи.

Пример неудачной попытки

Помню один случай – попытались использовать более дешевую систему шлифовки, которая якобы должна была существенно снизить себестоимость производства. В итоге, уровень точности упал, и нагрузки на шестерни увеличились, что привело к преждевременному износу. Затраты на ремонт и замену деталей оказались намного выше, чем предполагалось. Урок этот я усвоил надолго: не стоит жертвовать качеством ради экономии.

В заключение, хочется сказать, что производство первой планетарной шестерни заводы – это сложный и ответственный процесс, требующий глубоких знаний и опыта. Но при правильном подходе можно добиться отличных результатов. Главное – не бояться экспериментировать, постоянно совершенствовать свои технологии и следить за новыми тенденциями в отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кавасаки MAG150/170 поворотный мотор

Кавасаки MAG150/170 поворотный мотор -

Редуктор Lesstro GFT80

Редуктор Lesstro GFT80 -

Сайер PVM046

Сайер PVM046 -

M5X

M5X -

主泵.jpg) Хитачи HPV102/118 (EX200-5/6、ZX200-1/3) Главный насос

Хитачи HPV102/118 (EX200-5/6、ZX200-1/3) Главный насос -

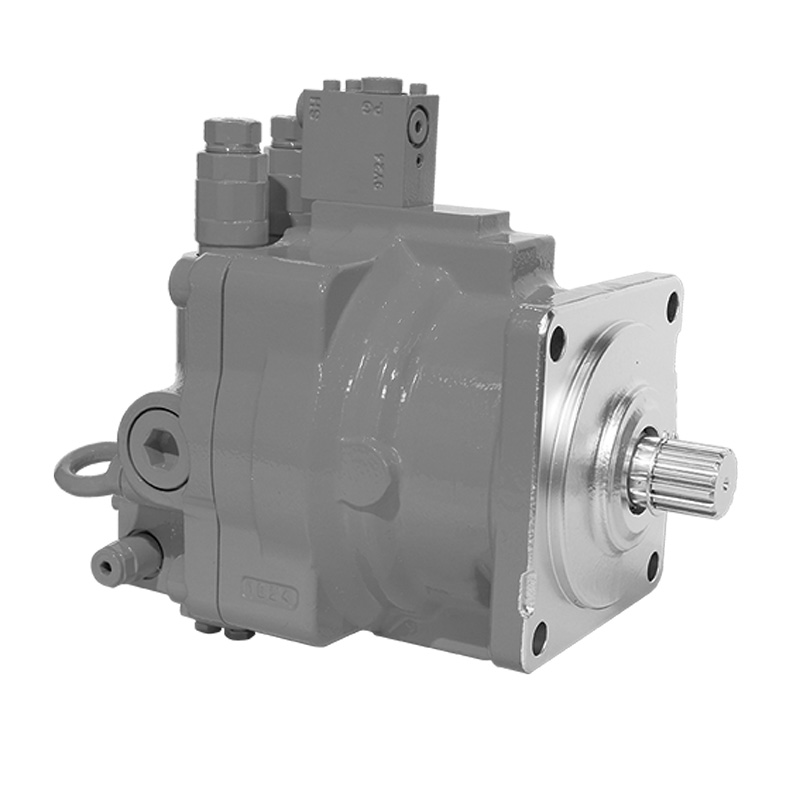

Серия A6VM

Серия A6VM -

Хитачи HMGC36EA (ZX200) Ходовой двигатель

Хитачи HMGC36EA (ZX200) Ходовой двигатель -

Рексрот A10VD17/23/28/40/43/71

Рексрот A10VD17/23/28/40/43/71 -

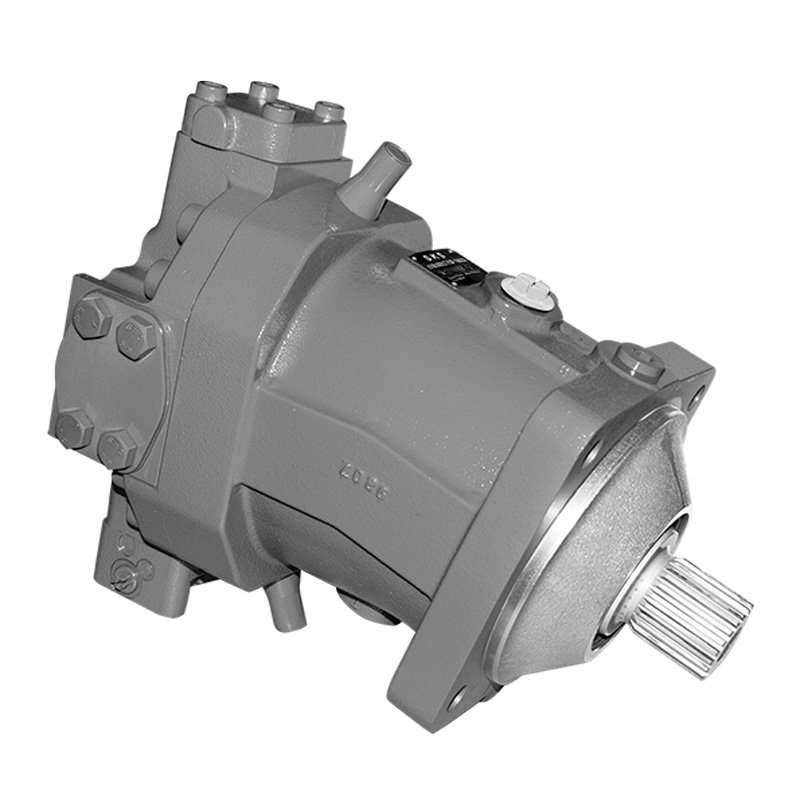

Насосы с наклонной осью A2FO10/12/16/23/28/32/45/56/63/80/107/125/160/180/200/250/500

Насосы с наклонной осью A2FO10/12/16/23/28/32/45/56/63/80/107/125/160/180/200/250/500 -

Картер 320A/B/C Основные насосы

Картер 320A/B/C Основные насосы -

Линде HPR75/100/130/160

Линде HPR75/100/130/160 -

Картер 330B Ходовой двигатель

Картер 330B Ходовой двигатель

Связанный поиск

Связанный поиск- Насос гидравлический 10 поставщик

- Редуктор хода бортовая производители

- Гидравлические насосы масло цена

- Посадочное место пластины насоса заводы

- Гидравлический насос saoh заводы

- Редуктор хода hitachi

- Комплект уплотнений заводы

- Авито аксиально поршневой насос заводы

- Насос встроенный гидравлический поставщик

- Гидравлический мотор завод