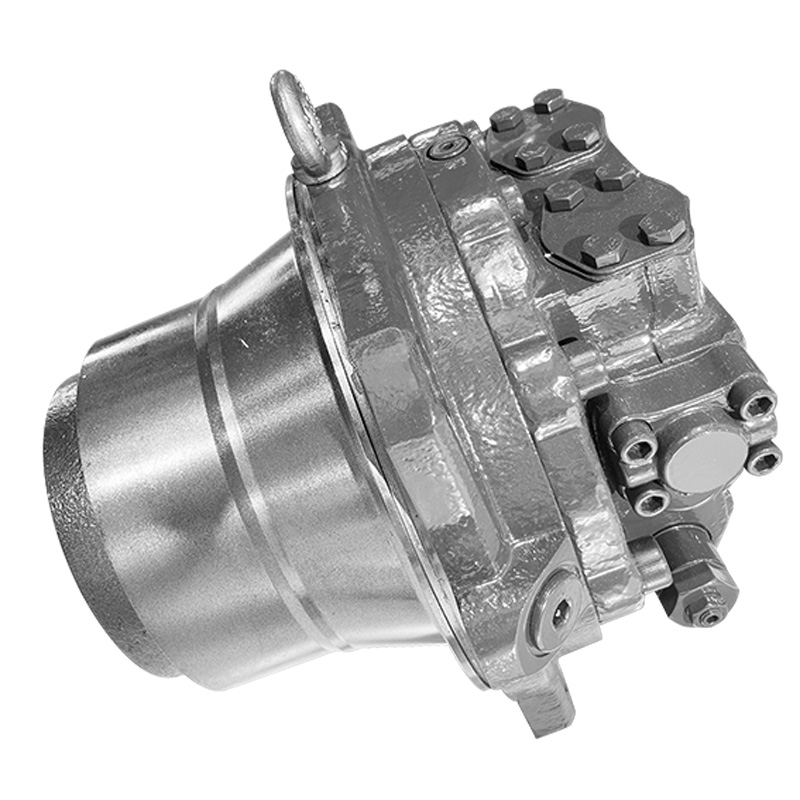

Первая планетарная шестерня

Всегда удивляюсь, когда в разговорах всплывает термин первая планетарная шестерня. Как будто это какой-то магический артефакт, символ инженерного прорыва. На самом деле, это важный элемент, и его история – это не столько 'первый шаг', сколько результат длительной эволюции и оптимизации. Сейчас, когда все стремятся к миниатюризации и повышению эффективности гидравлических систем, понимание нюансов конструкции планетарного редуктора становится критически важным. Просто взять готовый компонент – это одно, а проектировать и правильно интегрировать его в систему – совсем другое.

Проблема с 'первыми': откуда взялись трудности?

Интересно, почему возникают эти ассоциации с 'первой' шестерней. Наверное, потому что первые разработки были довольно громоздкими и имели множество ограничений. Например, трудно было добиться высокой точности и долговечности под нагрузкой. Начальные модели часто страдала от повышенного трения и быстрого износа под значительными моментами. Кроме того, согласование параметров планетарной передачи с остальной частью гидравлической системы представляло собой нетривиальную задачу. В тех самых ранних конструкциях, особенно применительно к гидравлическим компонентам, возникали проблемы с точной передачей момента и высоким КПД. Опыт показывает, что даже 'первые' примеры не были уж такими уж революционными, скорее – первыми шагами на пути к совершенству.

Помню, один из наших первых заказчиков, производитель мини-экскаваторов, пробовал использовать относительно недорогие планетарные редукторы, взятые с китайского рынка. В итоге, через полгода работы они начали часто выходить из строя. Пришлось разбираться: выяснилось, что выбранный редуктор просто не выдерживает нагрузки, возникающей при работе экскаватора, а качество материалов и сборки оставляло желать лучшего. В итоге, пришлось пересмотреть целую конструкцию и заказать планетарный редуктор у одного из наших поставщиков. Вложенные усилия окупились – надежность значительно возросла.

Важность точного выбора поставщика и компонентов

Вот тут и кроется основная проблема – не просто найти 'первую' шестерню, а найти 'правильную'. И это не только про 'первую', а про всю цепь – от поставщика компонентов до конечной сборки. Нужно учитывать не только технические характеристики, но и репутацию производителя, результаты испытаний, наличие сертификатов соответствия. А еще – по возможности, заказывать тесты на соответствие реальным условиям эксплуатации. В противном случае, рискуешь потерять время и деньги на неисправные компоненты и дорогостоящий ремонт.

Современные тенденции и материалы

Сейчас планетарные редукторы становятся все более компактными и легкими. Это достигается благодаря использованию новых материалов – высокопрочных сплавов, композитов. Также активно внедряются современные технологии обработки деталей, такие как цельнофрезерование, что позволяет добиться высокой точности и минимизировать остаточные напряжения. В гидравлике, кстати, это очень важно, потому что редуктор должен выдерживать значительные нагрузки и вибрации. В последнее время появились планетарные редукторы, специально разработанные для использования в гидравлических системах, с учетом специфических требований – высокой точности, надежности и низкого уровня шума. Причем, в этих редукторах часто применяются улучшенные смазочные материалы и системы охлаждения.

Например, мы недавно работали с компанией, которая разрабатывала беспилотный летательный аппарат. Им требовался компактный и легкий планетарный редуктор для привода механизма управления. Мы предложили им редуктор, изготовленный из титанового сплава, с использованием технологии цельнофрезерования. Он оказался на 30% легче стандартного редуктора, но при этом имел такую же прочность и надежность. Это позволило им снизить общий вес аппарата и увеличить время полета. Это хороший пример того, как современные материалы и технологии могут решить даже самые сложные инженерные задачи.

Современные смазочные материалы и их влияние на долговечность

Нельзя забывать и про смазку. Современные гидравлические системы часто используют специальные смазочные материалы, которые обеспечивают снижение трения и износа под высоких нагрузок и температур. Использование правильной смазки – это залог долговечности планетарного редуктора. Неправильный выбор смазки может привести к быстрому износу зубчатых колес и повреждению других компонентов редуктора.

Общие ошибки при проектировании и эксплуатации

Вообще, при проектировании и эксплуатации гидравлических планетарных редукторов, есть несколько типичных ошибок, которых стоит избегать. Например, неправильный выбор передаточного числа, недостаточная смазка, перегрузка, вибрация. Также важно учитывать допустимый уровень шума и вибрации, особенно если редуктор устанавливается в чувствительное к шуму оборудование. Еще одна распространенная ошибка – несоблюдение рекомендаций производителя по монтажу и обслуживанию.

Мы встречались с ситуацией, когда клиент установил редуктор в вибрационную среду, например, на конвейер. Из-за вибрации зубчатые колеса быстро начали изнашиваться. В итоге, пришлось заменить редуктор на более устойчивый к вибрациям. Такие ошибки вполне avoidable, если тщательно планировать проектирование и эксплуатацию гидравлической системы.

Заключение

Так что, первая планетарная шестерня – это не просто исторический артефакт, а основа для дальнейшего развития гидравлических систем. Понимание принципов работы планетарных редукторов, современных тенденций и типичных ошибок – это залог успешной разработки и эксплуатации надежных и эффективных гидравлических машин. И хотя мы не ищем 'первую' шестерню, мы всегда стремимся к оптимизации и повышению качества. Как показывает практика, выбор правильного решения - это инвестиция в будущее.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Викерс PVB92 Тошиба PVC90

Викерс PVB92 Тошиба PVC90 -

MSF340

MSF340 -

KC38

KC38 -

Учида AP2D16/18/21/25/36 Главный насос

Учида AP2D16/18/21/25/36 Главный насос -

Викерс PVH45/81/106/141

Викерс PVH45/81/106/141 -

M5X Фланец диска

M5X Фланец диска -

Кавасаки MAG150/170 поворотный мотор

Кавасаки MAG150/170 поворотный мотор -

Линде BPV35/50/70

Линде BPV35/50/70 -

Викерс SPV14/15

Викерс SPV14/15 -

.jpg) Кавасаки K3SP36C (8T) Главный насос

Кавасаки K3SP36C (8T) Главный насос -

Начи PVD-2B-505(ZX55/NT55) Главный насос

Начи PVD-2B-505(ZX55/NT55) Главный насос -

Кайаба MAG-33VP/53VP Ходовой двигатель

Кайаба MAG-33VP/53VP Ходовой двигатель

Связанный поиск

Связанный поиск- Гидравлические мотор насосы завод

- Упорная пластина для гидравлического насоса завод

- Гидравлические насосы масло производитель

- Редуктор хода мини экскаватора производители

- Упорная пластина для гидравлического насоса производители

- Опорный башмак поршня цена

- Аксиально поршневой насос 56 заводы

- Клапан гидравлического подъемника завод

- Аксиально поршневой насос поставщики

- Редуктор kovayodo завод