Ведущий вал завод

Пожалуй, многие считают, что ведущий вал завод – это прежде всего производство металлических валов разного диаметра и с резьбой. И это так, конечно, важная часть работы. Но, на мой взгляд, сегодня речь идет уже не просто о производстве деталей, а о комплексе технологий, материалов и, что не менее важно, о понимании потребностей заказчика. Дело не только в том, чтобы выдать вал, соответствующий техническому заданию, но и в оптимизации его конструкции для конкретной задачи. В последнее время все чаще сталкиваемся с запросами не на стандартные решения, а на кастомизацию, подбор материалов с особыми характеристиками, и даже на интеграцию в более сложные узлы.

Производственные процессы: от чертежа до готового изделия

Начнем с самого процесса. В типичном ведущий вал завод, как и в ООО Ханчжоу Кевэй Юндао Гидравлические технологии, производство начинается с детальной проработки чертежа. Недостаточно просто иметь техническое задание – необходимо провести анализ условий эксплуатации вала. Какая нагрузка будет действовать? При каких температурах? Будет ли подвергаться воздействию агрессивных сред? Эти вопросы напрямую влияют на выбор материала и технологию обработки. Например, для работы в тяжелых условиях часто используют высокопрочные стали, подвергающиеся специальной термической обработке.

После проектирования идет подготовка инструмента и оснастки. Это может быть как фрезерование на точных станках с ЧПУ, так и холодная ковка, горячая ковка, или даже шлифовка. Важно правильно выбрать технологию обработки, чтобы обеспечить необходимую точность и качество поверхности. Часто встречающаяся проблема – это сложность обработки специальных марок стали, требующих использования дорогостоящего инструмента и длительного времени обработки. Мы, в своей работе, часто сталкивались с необходимостью применения специализированных закалочных составов и контроля микроструктуры металла после термической обработки.

Далее идет контроль качества на каждом этапе производства. Используются различные методы контроля – визуальный осмотр, измерение размеров, контроль твердости, ультразвуковая дефектоскопия. Особенно важно проводить контроль качества для валов, предназначенных для работы в критических условиях, где даже незначительный дефект может привести к серьезным последствиям. В последнее время все больше внимания уделяется неразрушающему контролю, позволяющему выявить скрытые дефекты без повреждения изделия.

Материалы: выбор правильного сплава

Выбор материала – это, пожалуй, один из самых важных этапов в производстве ведущий вал завод. Сталь – наиболее распространенный материал, но существует множество ее марок, каждая из которых имеет свои особенности. Высокопрочные стали, легированные стали, нержавеющие стали – все они имеют свои преимущества и недостатки. Кроме стали, используются чугун, алюминиевые сплавы, титановые сплавы. Выбор материала зависит от многих факторов – нагрузки, температуры, условий эксплуатации, требований к долговечности. Например, для валов, работающих в условиях высоких температур, используют специальные жаропрочные стали или сплавы на основе никеля.

В последнее время все большую популярность приобретают композитные материалы. Они обладают высокой прочностью и легкостью, что позволяет снизить вес конструкции. Однако, использование композитных материалов требует специальных технологий обработки и контроля качества. Например, для валов из углеродного волокна необходимы специальные инструменты и оборудование. Мы тестировали несколько прототипов валов из углеволокна для применения в легких механизмах – результаты показали значительное снижение веса при сохранении достаточной прочности, но стоимость изготовления таких валов все еще достаточно высока.

Важно не только выбрать материал, но и обеспечить его правильную термическую обработку. Термическая обработка позволяет улучшить механические свойства металла, повысить его прочность и износостойкость. Выбор режима термической обработки зависит от марки стали и требуемых свойств. Неправильный режим термической обработки может привести к снижению прочности металла, появлению внутренних напряжений и даже к образованию трещин. Крайне важно иметь квалифицированный персонал, способный правильно подобрать режим термической обработки для каждого типа материала.

Технологии обработки: точность и качество

Современный ведущий вал завод использует передовые технологии обработки. Это, прежде всего, станки с ЧПУ, которые позволяют получать детали с высокой точностью и повторяемостью. Кроме станков с ЧПУ, используются различные вспомогательные инструменты и оборудование – фрезерные головки, сверлильные станки, шлифовальные станки. Важным этапом в процессе обработки является контроль качества поверхности. Используются различные методы контроля – визуальный осмотр, измерение шероховатости, контроль овальности и косости. В последнее время все больше внимания уделяется автоматизации процесса контроля качества.

Не стоит забывать и о роли оснастки. Качество оснастки напрямую влияет на качество обработки. Неправильно подобранная или изношенная оснастка может привести к появлению дефектов на поверхности детали. Поэтому важно использовать качественную оснастку и регулярно проводить ее обслуживание. Например, при фрезеровании валов часто используются специальные фрезы с твердосплавными резцами, которые обеспечивают высокую точность и качество обработки. Важно правильно выбрать тип фрезы и режим резания для каждого типа материала.

Особое внимание уделяется контролю геометрии вала. Недопустимы отклонения от заданных размеров и формы. Для контроля геометрии используются различные инструменты – штангенциркули, микрометры, индикаторы часового типа. Для контроля сложных геометрических форм используют координатно-измерительные машины. На современном ведущий вал завод используются системы автоматизированного контроля геометрии, которые позволяют сократить время контроля и повысить его точность.

Проблемы и вызовы: конкуренция и инновации

Конкуренция на рынке ведущий вал завод очень высока. Появляются новые производители, которые предлагают более низкие цены. Чтобы оставаться конкурентоспособным, необходимо постоянно совершенствовать технологии производства, повышать качество продукции и снижать себестоимость. Это требует постоянных инвестиций в оборудование, обучение персонала и разработку новых продуктов. Одной из основных проблем является поиск квалифицированных кадров. На рынке труда наблюдается дефицит инженеров и технологов, способных работать с современным оборудованием.

Инновации играют важную роль в развитии отрасли. В последнее время все больше внимания уделяется разработке новых материалов, технологий обработки и конструкций валов. Например, разрабатываются валы с улучшенной износостойкостью, валы с повышенной прочностью, валы с интегрированными датчиками контроля состояния. ООО Ханчжоу Кевэй Юндао Гидравлические технологии активно сотрудничает с исследовательскими институтами и университетами для разработки новых продуктов и технологий. Мы, например, сейчас работаем над валами с использованием новых сплавов на основе титана, которые обладают высокой прочностью и легкостью.

Еще одна проблема – это соблюдение требований экологической безопасности. Процесс производства валов может приводить к образованию отходов, содержащих вредные вещества. Необходимо использовать современные технологии очистки выбросов и утилизации отходов. Мы внедряем системы фильтрации воздуха и воды, а также перерабатываем отходы производства. Важно помнить, что экологическая безопасность – это не только требование законодательства, но и ответственность перед обществом.

Заключение

Таким образом, ведущий вал завод – это не просто производство металлических валов. Это комплекс технологий, материалов и знаний. Чтобы быть успешным на рынке, необходимо постоянно совершенствовать технологии производства, повышать качество продукции, снижать себестоимость и внедрять инновации. Важно не забывать и об экологической безопасности. И, конечно, важно понимать потребности заказчика и предлагать ему оптимальные решения.

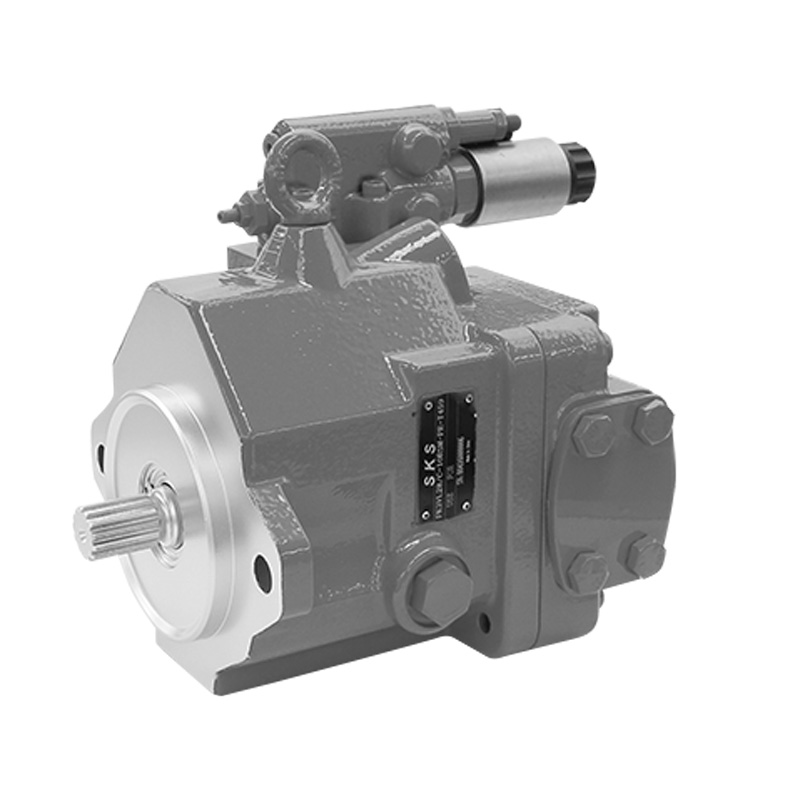

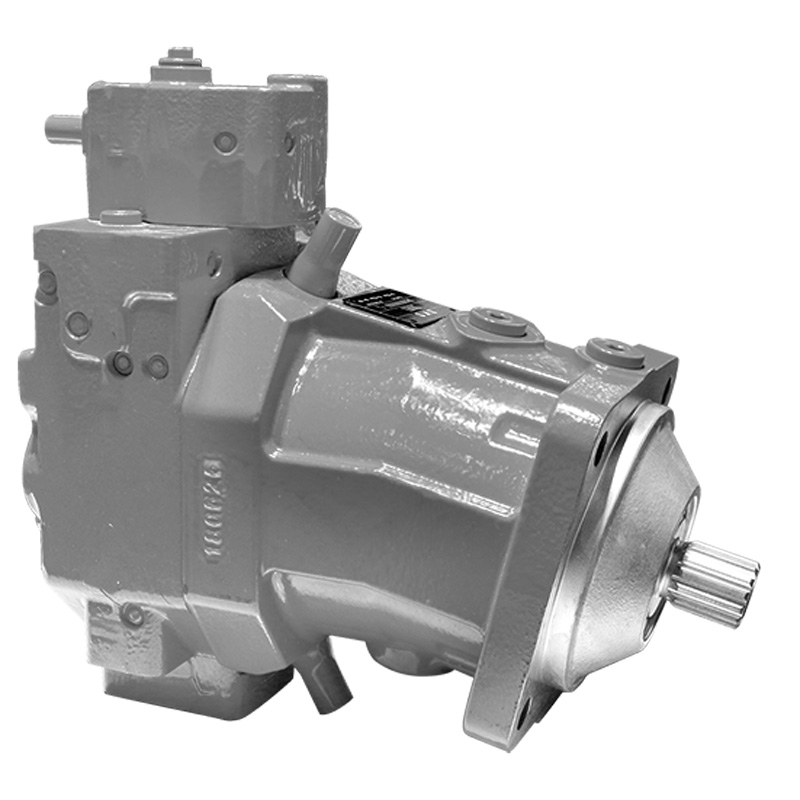

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Паркер PVXS130/180/250

Паркер PVXS130/180/250 -

Юйянь A16/37/45/56/70/90/145

Юйянь A16/37/45/56/70/90/145 -

Линде BPV35/50/70

Линде BPV35/50/70 -

Рексрот A8VO55/80/107/160/172/200 Главный насос

Рексрот A8VO55/80/107/160/172/200 Главный насос -

Кавасаки K5V80/140/160/200 Главный насос

Кавасаки K5V80/140/160/200 Главный насос -

A10FE Насос вентилятора

A10FE Насос вентилятора -

K3VL28

K3VL28 -

Итон 3321/3331/4621/5421/6423/7621

Итон 3321/3331/4621/5421/6423/7621 -

Комацу главный насос HPV35/55/90/160

Комацу главный насос HPV35/55/90/160 -

Картер 12/14/16G

Картер 12/14/16G -

Сайер PV20/21/22/23/24/25/26/27

Сайер PV20/21/22/23/24/25/26/27 -

Линде BPR140/186/260

Линде BPR140/186/260

Связанный поиск

Связанный поиск- Вторая солнечная шестерня производители

- Гидравлический насос тошиба производитель

- Первая планетарная шестерня поставщики

- Насос подпитки поставщик

- Первая солнечная шестерня производитель

- Редуктор хода komatsu заводы

- Гидравлический насос экскаватора производитель

- Комплект уплотнений

- Гидравлический насос eaton производитель

- Гидравлический насос 50 основный покупатель

.jpg)