Большой подшипник

Большой подшипник… Звучит просто, но на практике это целая история. Часто встречаю ситуации, когда заказчики думают, что дело только в выборе размера и типа подшипника. Да, это важно, безусловно. Но не менее критично правильно подобрать систему монтажа, обеспечить точную выверенность и, что немаловажно, предусмотреть правильную смазку. Иначе даже самый дорогой и 'правильный' подшипник быстро выйдет из строя. Начнем с того, что многие недооценивают роль внешних факторов – вибрации, перегрузок, температуры. Это часто приводит к проблемам, а ремонт больших подшипников – удовольствие не из дешевых.

Обзор: что важно знать о больших подшипниках

В последнее время наблюдается растущий спрос на большие подшипники, обусловленный развитием тяжелой техники и промышленного оборудования. Не только в горнодобывающей, но и в строительной, нефтегазовой отраслях. Этот тренд, конечно, создает новые возможности, но и ставит перед специалистами более сложные задачи. Мы видим всё больше запросов на подшипники с повышенными требованиями к точности изготовления и долговечности. При этом, нередко встречаются попытки сэкономить на качестве, что в итоге приводит к серьезным последствиям – преждевременному износу, поломкам и дорогостоящему ремонту или замене.

Рынок больших подшипников довольно динамичен, появляются новые производители и технологии. Важно следить за новинками и не останавливаться на проверенных решениях. Однако, стоит помнить, что 'проверенные решения' не всегда самые дешевые. Зачастую, инвестиции в более качественный подшипник окупаются в долгосрочной перспективе, за счет снижения затрат на ремонт и простоев оборудования.

Основные типы больших подшипников

Тут важно понимать, что 'большой' – это условное понятие. У нас работают с подшипниками диаметром от нескольких сотен миллиметров до нескольких метров. И каждый из этих размеров имеет свои особенности и требования к конструкции. Основные типы, которые мы используем: шариковые, роликовые, распорные. Выбор зависит от нагрузки, скорости вращения и других эксплуатационных параметров. Например, для высокоскоростных установок часто предпочтительнее использовать шариковые подшипники, а для тяжелых машин – роликовые.

Распорные подшипники, кстати, становятся все более популярными, особенно в условиях ограниченного пространства. Они позволяют компенсировать перекосы и вибрации, что значительно увеличивает срок службы оборудования. Однако, важно правильно рассчитать их характеристики и обеспечить надежную фиксацию.

Нельзя забывать и о специальных типах подшипников – например, гидродинамических подшипниках. Они используются в тяжелых условиях, где требуется высокая точность и надежность. Но они, как правило, стоят дороже обычных.

Проблемы при установке больших подшипников

Одна из самых распространенных проблем – это неточность монтажа. Даже незначительное отклонение от проектного положения может привести к неравномерному распределению нагрузки и преждевременному износу подшипника. И тут не помогут никакие премиальные материалы. Нужна высокая квалификация монтажников и точное соблюдение технологии.

Еще одна проблема – это неправильная смазка. Выбор смазки зависит от условий эксплуатации и типа подшипника. Неправильная смазка может привести к перегреву, износу и поломке. Мы часто сталкиваемся с ситуациями, когда заказчики используют неподходящие смазки, что в итоге приводит к серьезным проблемам. Наш опыт показывает, что лучше потратить время на выбор правильной смазки, чем потом заниматься ремонтом подшипника.

Не стоит забывать и о вибрациях. Они могут возникать из-за неровностей вала, некачественной балансировки или других факторов. Вибрации приводят к повышенному износу подшипника и могут привести к его поломке. В таких случаях необходимо принять меры для снижения вибраций, например, использовать демпферы или изменить конструкцию оборудования.

Реальный случай: проблемы с подшипником в станине станка

Недавно мы занимались ремонтом станка с ЧПУ. Причина поломки – выход из строя одного из больших подшипников в станине. Оказалось, что при предыдущем ремонте подшипник был установлен с небольшим смещением, а смазка была выбрана неправильная – слишком густая. Это привело к неравномерному распределению нагрузки и быстрому износу подшипника. После замены подшипника и правильной установки, станок снова заработал как новый.

Это типичный пример того, как небольшие ошибки при установке могут привести к серьезным последствиям. Поэтому так важно соблюдать технологию монтажа и использовать качественные материалы.

В таких случаях, мы всегда рекомендуем проводить полный комплекс работ – от демонтажа старого подшипника до установки нового и настройки системы смазки. Это позволяет избежать повторения ошибок и обеспечить надежную работу оборудования.

Смазка больших подшипников: выбор и особенности

Выбор смазки для больших подшипников – это задача, требующая определенного опыта и знаний. Важно учитывать температуру, нагрузку, скорость вращения и другие факторы. Мы используем различные типы смазок – литиевые, кальциевые, комплексные. Выбор зависит от конкретных условий эксплуатации.

Особое внимание следует уделять качеству смазки. Не стоит экономить на смазке, так как это может привести к серьезным проблемам. Лучше использовать проверенные бренды, которые предлагают высококачественные продукты. Например, мы часто рекомендуем смазки от Mobil, Castrol и Shell. В зависимости от задачи, также используются специальные синтетические смазки, устойчивые к высоким температурам и нагрузкам.

Необходимо также соблюдать правила нанесения смазки. Смазка должна наноситься равномерно и в достаточном количестве. Слишком мало смазки – это плохо, слишком много – тоже нежелательно. Поэтому, рекомендуется использовать специальные устройства для смазки, которые обеспечивают равномерное распределение смазки по всей поверхности подшипника.

Технологии контроля состояния смазки

Сейчас активно используются современные технологии контроля состояния смазки. Это позволяет своевременно выявлять проблемы и предотвращать поломки. Например, используются манометры для контроля давления смазки, анализаторы масла для определения его качества и наличия загрязнений. Эти приборы позволяют оперативно реагировать на изменения в работе подшипника и принимать меры для их устранения.

Мы рекомендуем проводить регулярный мониторинг состояния смазки, особенно на оборудовании, работающем в тяжелых условиях. Это позволит значительно увеличить срок службы подшипника и избежать дорогостоящего ремонта.

С развитием IoT появляются системы удаленного мониторинга состояния подшипников, что позволяет контролировать их работу в режиме реального времени и принимать меры для предотвращения поломок.

Заключение: опыт и рекомендации

Работа с большими подшипниками – это ответственное и сложное дело, требующее опыта и знаний. Не стоит недооценивать важность правильного выбора, монтажа и смазки. Лучше обратиться к специалистам, которые имеют опыт работы с подобным оборудованием. В ООО Ханчжоу Кевэй Юндао Гидравлические технологии мы предлагаем полный спектр услуг – от подбора подшипников до ремонта и обслуживания гидравлического оборудования.

Мы постоянно совершенствуем свои знания и навыки, следим за новинками и технологиями, чтобы предлагать нашим клиентам самые современные и эффективные решения. Наш опыт работы с различными типами больших подшипников позволяет нам решать самые сложные задачи. И, главное, мы стараемся избегать типичных ошибок, которые часто встречаются при установке и эксплуатации этих компонентов.

Помните: профилактика всегда дешевле ремонта. Регулярное техническое обслуживание и своевременная замена изношенных деталей – это залог надежной и долговечной работы оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

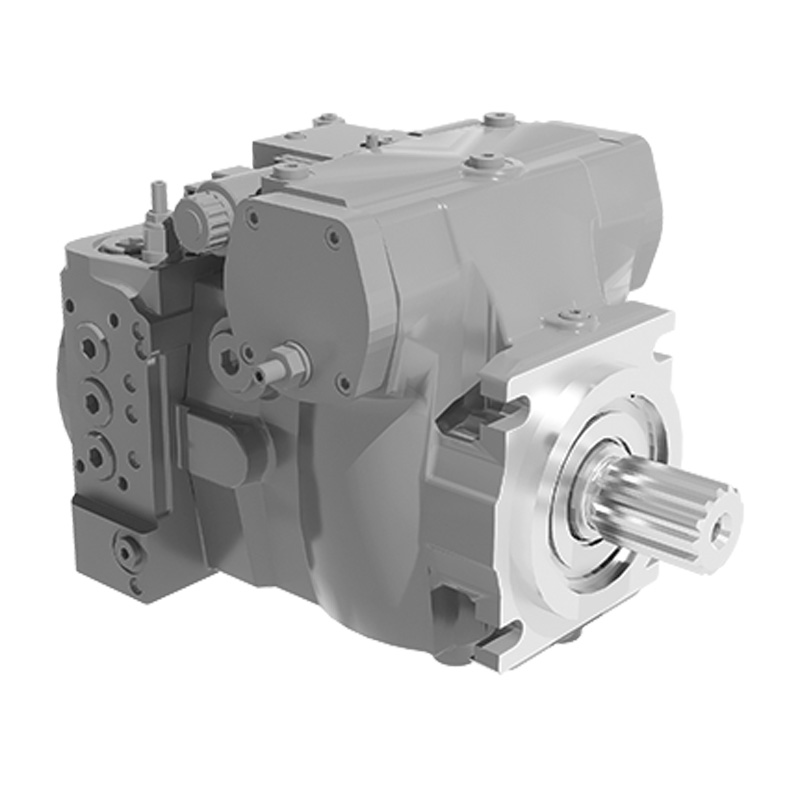

K3VDTP

K3VDTP -

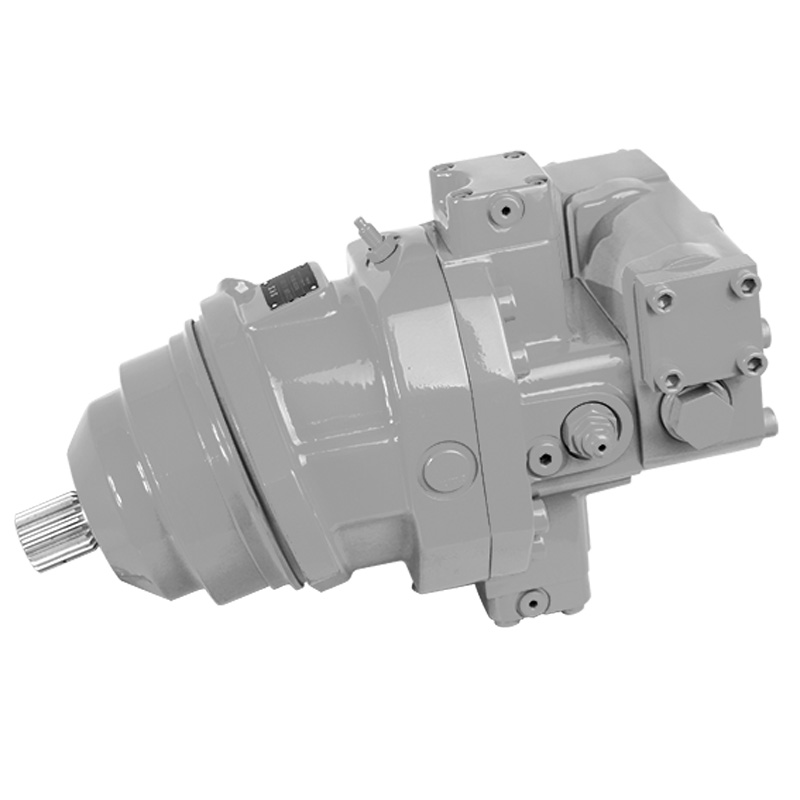

Хитачи PC220-8 Двигатель поворота

Хитачи PC220-8 Двигатель поворота -

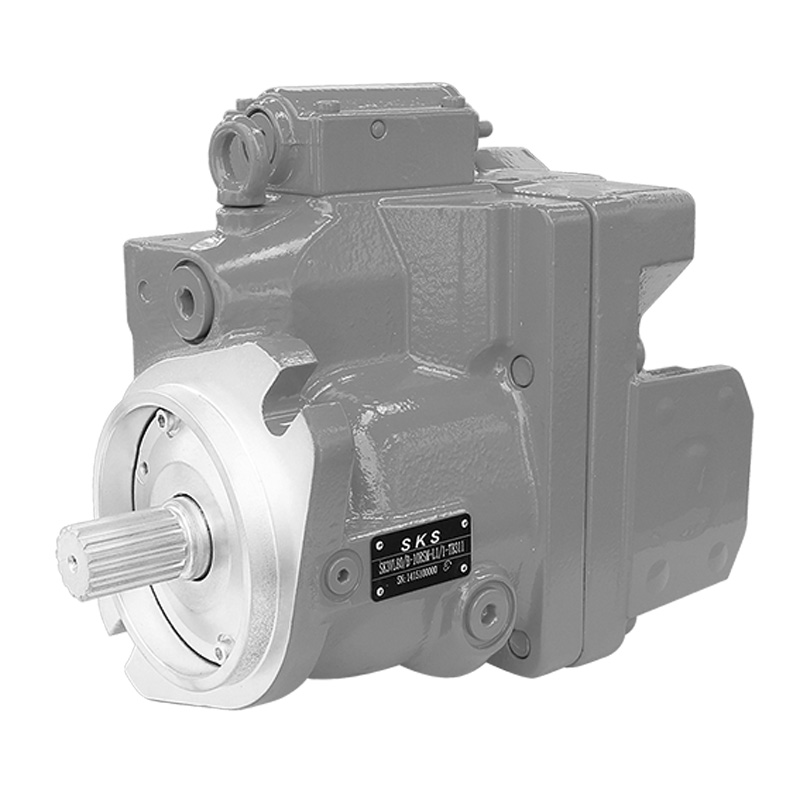

Сайер PV20/21/22/23/24/25/26/27

Сайер PV20/21/22/23/24/25/26/27 -

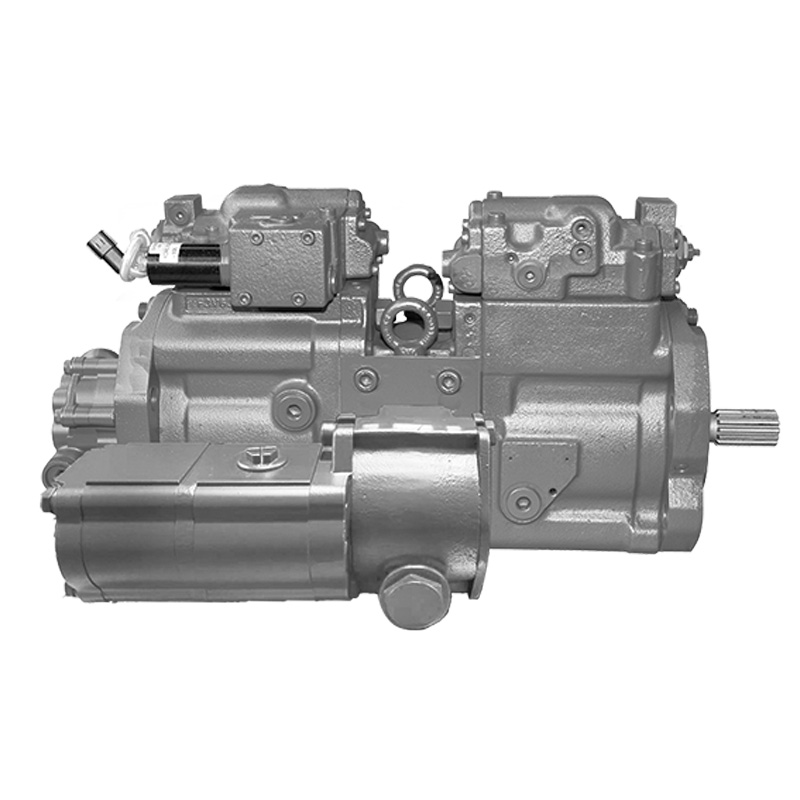

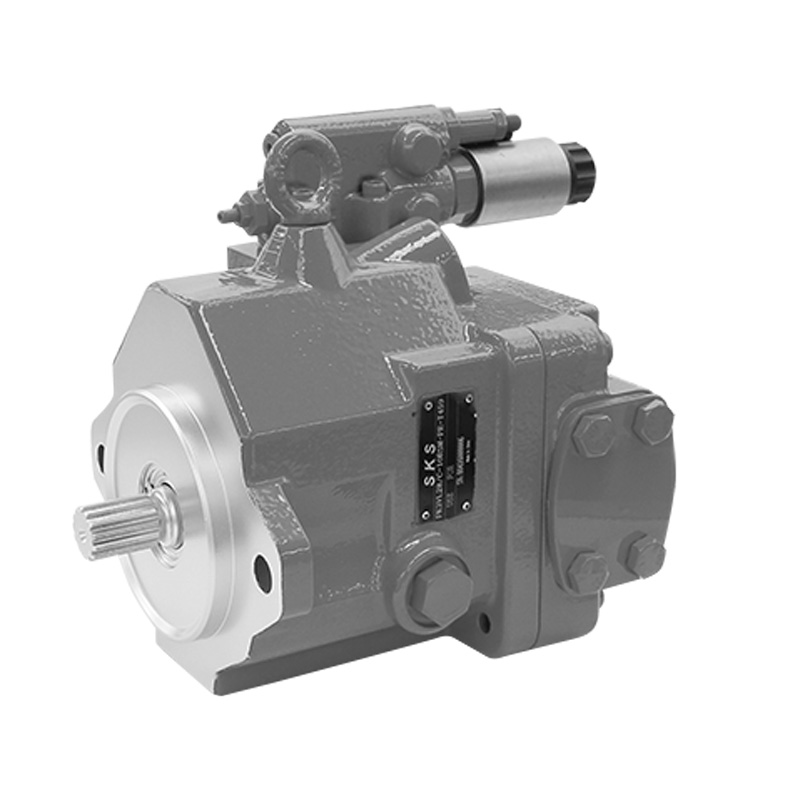

Кавасаки NV64/84/90/111/137/172 Главный насос

Кавасаки NV64/84/90/111/137/172 Главный насос -

A10FE Насос вентилятора

A10FE Насос вентилятора -

A6VE

A6VE -

Комацу PC200-2/3 Двигатель хода/поворота

Комацу PC200-2/3 Двигатель хода/поворота -

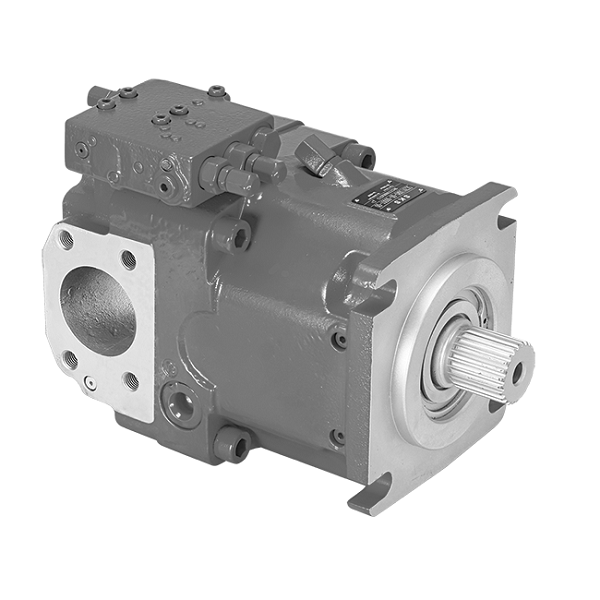

Рексрот A11VO50/60/75/95/130/145/160/190/250/260

Рексрот A11VO50/60/75/95/130/145/160/190/250/260 -

Картер 330B Ходовой двигатель

Картер 330B Ходовой двигатель -

Картер 320A/B/C Основные насосы

Картер 320A/B/C Основные насосы -

Клапан LRDS серии A11VL-1

Клапан LRDS серии A11VL-1 -

K3VL28

K3VL28

Связанный поиск

Связанный поиск- Редуктор хода мини экскаватора односкоростной поставщик

- Поршневой мотор kovayodo

- Насос аксиально поршневой 90 завод

- Запчасти для гидравлических систем производители

- Третья планетарная шестерня производители

- Гидравлический насос fujikoshi завод

- Гидравлический клапан 1 1 4 поставщики

- Редуктор хода хитачи основный покупатель

- Аксиально поршневой насос камаз поставщики

- Первая планетарная шестерня цена